С прицелом на защиту: фоторепортаж на казахстанско-турецком оборонном заводе

29 Ноября 2020, 08:00

29 Ноября 2020, 08:00

О том, как в Казахстане производят военную технику, рассказали на оборонно-промышленном заводе.

В рамках серии материалов, посвященных 30-летию независимости Казахстана, наше агентство продолжает публиковать фоторепортажи из государственных учреждений, заводов, музеев и исследовательских центров, которые занимают важное место в новейшей истории страны.

На этот раз корреспондент BaigeNews.kz побывал в одном из предприятий Казахстан Инжиниринг, который производит комплектующие для военной техники — ТОО "Казахстан Аселсан Инжиниринг".

Официальное открытие "Казахстан Аселсан Инжиниринг" (Kazakhstan Aselsan Engineering — KAE) состоялось 12 декабря 2013 года. Его долевое участие распределено так: 50 процентов — АО "НК Казахстан Инжиниринг", 49 процентов — турецкая компания Aselsan и 1 процент у Комитета оборонной промышленности Турции. Согласно сайту предприятия, КАЕ был создан "для разработки и производства продуктов и систем в следующих областях: связи и информационных технологий, радиолокации и радиоэлектронной борьбы, электрооптики, авионики, систем вооружения, модернизации, систем командного управления, транспорта, безопасности, дорожного движения, автоматизации и здравоохранения".

Заместитель генерального директора КАЕ Рауан Демесинов кратко рассказал про компанию. Потом к нам присоединилась старший инженер КАЕ Айгерим Сарсембаева, которая уже подробнее ознакомила с основными этапами производства.

Основное помещение завода — это большой ангар, в котором и находится все необходимое оборудование и где работают в большинстве своем молодые специалисты, занимающиеся производством комплектующих военной техники.

Как только мы заходим в производственную часть КАЕ (тот самый вместительный ангар), Рауан Демесинов подводит нас к стенду, где на экране высвечивается слайды с ключевой информацией о заводе. Делится с нами некоторыми фактами.

"Крытая площадь нашего предприятия составляет 8500 квадратных метров, а общая площадь — 7,4 гектара. Технологическая инфраструктура, которой мы здесь располагаем, позволяет нам делать механические разработки оборудования. Для этого мы получили все необходимые сертификаты. Сфера деятельности КАЕ — наземные, воздушные и морские системы. Это включает военные средства разведки, АСУВ (автоматизированная система управления войсками), боевые модули, средства РЭБ (радиоэлектронная борьба), система авионики, необитаемые системы и роботы, морские и гражданские системы", — знакомит нас с основными направлениями производства Рауан Канатович.

По его словам, продукция, которая поставляется в казахстанские силовые структуры, включает приборы ночного видения, оптические приборы, стабилизированные системы вооружения, антидрон, средства связи, лазерные приборы разведки, тепловизионные приборы.

"Проекты, которые уже успешно испытали — это модернизация СУО (системы управления огнем) танка Т-72А, Т-72Б, боевой модуль SARP, система командного управления и связи (военной связи), модернизация авионики, автоматизация ПЗРК ИГЛА-1, 30-мм и спаренные боевые модули, МПТК-А для батареи гаубиц Д-30, передвижной разведывательный комплекс. Также мы уже начали заниматься экспортом. На данный момент была осуществлена продажа нашей продукции в Узбекистан и Турцию. В дальнейшем планируем поставлять продукцию в Кыргызстан и Россию", – знакомит нас с основными направлениями компании Рауан Канатович.

После этого переходим к столам, где уже видим воочию ту продукцию, про которую нам только что рассказали.

"У нас в войсках используются такие антидроны. Также здесь мобильные радиостанции, которые на машину ставятся, стационары, которые имеются в пользовании в Службе государственной охраны (СГО) и Национальной гвардии РК. Приборы ночного видения — шестикратный и четырехкратный, которые ставится на снайперскую винтовку Драгунова (СВД) и на автоматы. Потом бинокуляры, которые нужно для наблюдения в ночное время суток. Все это здесь производится", — перечисляет заместитель гендиректора.

К нам присоединяется старший инженер предприятия Айгерим Сарсембаева, которая рассказывает о процессе производства всей этой техники.

"Производство приборов начинается с производства платы. Это первый этап. Потом собирается каркас плат. Затем проводятся тестирование и все необходимые лабораторные испытания. Линия полностью автоматическая. Например, у нас есть машина, которая предназначена для нанесения паяльной пасты на пустую электронную плату, на зеленую болванку. И мы, кстати, используем безсвинцовую пасту, чтобы не вредить экологии, то есть, чтобы она специально ионизированной водой могла отмываться", — шаг за шагом описывает процесс Айгерим Сарсембаева.

Дальше конвейер приводит к следующим двум машинам, которые выполняют компоновку, то есть, происходит нанесение компонентов на каркас плат со скоростью более 25 тысяч компонентов в час. Если есть какие-то объемные большие электронные сложные платы, то завод может сто или двести таких плат делать за восемь часов рабочего дня — такая вот производственная мощность.

После нанесения компонентов на каркас платы следующий процесс идет уже в паяльной печи, где плата подвергается двустороннему воздушному нагреву — снизу и сверху. Сначала идет нагревание при высокой температуре, потом идет охлаждение. Это необходимо для того, чтобы можно было контролировать качество продукции, чтобы не было сразу термального шока для компонентов электронной платы.

Когда этот процесс термального воздействия завершается, следует очистка плат. Специальная машина ополаскивает платы ионизированной водой и высушивает их. Ионизированная вода помогает очищать все химические материалы, которые находятся на паяльной пасте, что была нанесена на плату.

На следующем этапе платы проходят через волновую пайку с установкой на них остальных компонент.

"Так как мы используем военные стандарты, мы всегда должны думать о температуре, вибрации, и влиянии окружающей среды, влажности, например. Поэтому мы должны использовать особое покрытие для электронных плат и компонентов — это может быть акрил или силикон. И у нас есть машина, которая выполняет эту функцию — автоматически наносит покрытие", — продолжает рассказывать инженер.

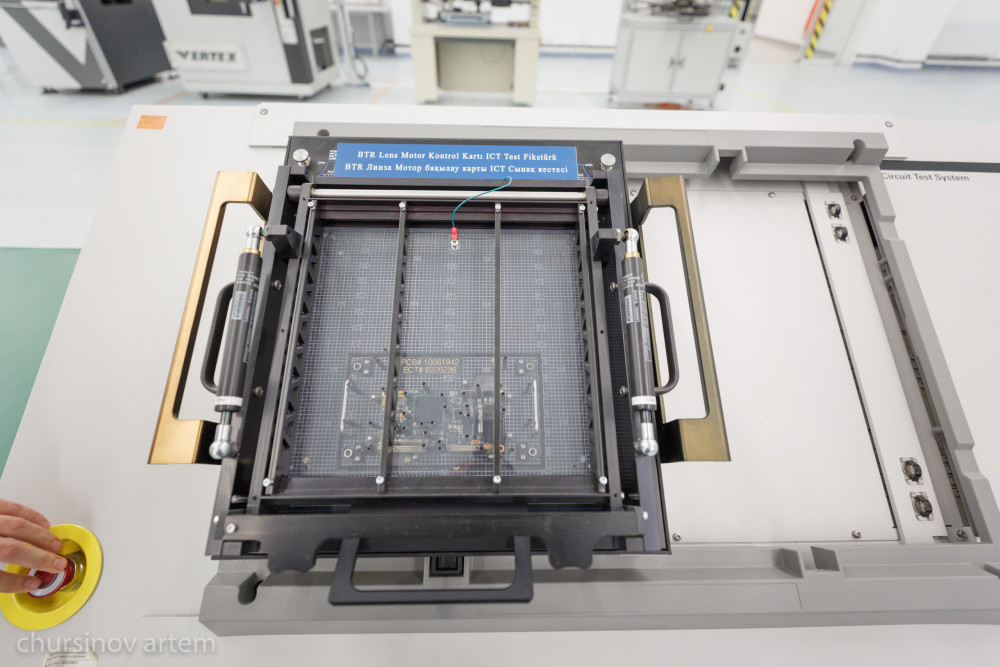

Далее начинается процесс тестирования. Специальная машина совершает автоматический визуальный просмотр продукции, а именно фотографирует и сравнивает с эталоном электронной платы. Если есть какие-либо ошибки, которые визуально видны, это может быть какой-то неправильный припой, дефект, либо холодная пайка, либо отсутствие какого-либо компонента на электронной плате. Все это машина показывает. Также есть некоторые компоненты, которые специалисты не видят невооруженным глазом. В этом случае используются рентгеновские машины, которые фотографируют и дают возможность заглянуть сквозь оболочку, есть ли какие-то повреждения уже внутренней части какого-либо компонента. Это уже проверяется, если продукция не проходит на тесте.

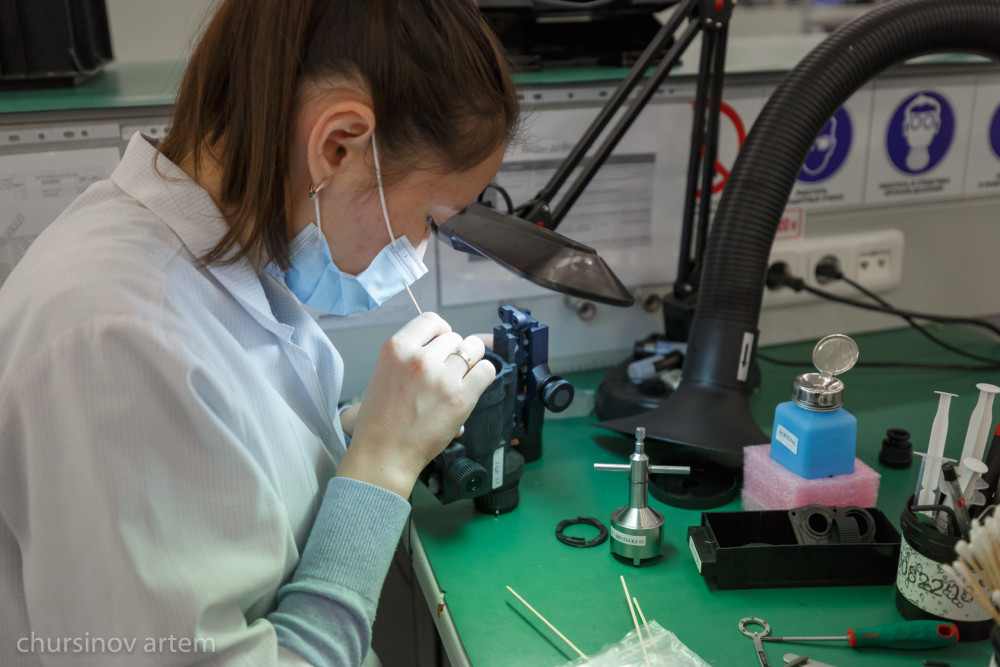

"Если возникает необходимость ремонта каких-либо компонентов, после прохождения всех этапов тестирования, нам не надо обратно проходить весь процесс заново, мы просто уже на плате точечно заменяем такой компонент на рабочий", — уточняет Сарсембаева.

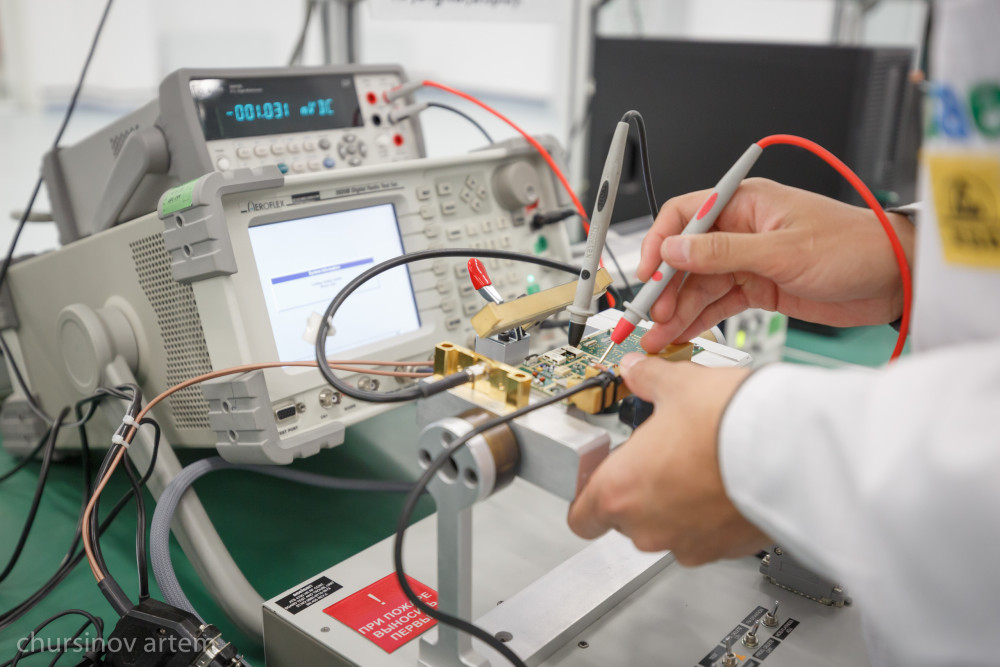

После того, как выпустили электронную плату, производится ее функциональное и внутрисистемное тестирование. Проверяются полностью все линии, которые есть на электронных платах. Проверяются и уже готовые приборы. Полностью идет тестирование и проверка. Эту комплексную проверку компонентов выполняет специальная техника.

Следующий этап — монтаж. Здесь уже специалисты монтируют, то есть собирают прибор в единое целое.

После сборки, так как это военная продукция, дальше следует тестирование, которое проверяет продукцию в разных условиях. Это уже окончательные тесты. Военные, используя приборы предприятия, могут одновременно бежать, прыгать с парашюта, разные ситуации могут быть. Минус тридцать градусов может сразу переходить на плюс двадцать, например. Или солдат может попасть в реку во время задания. Это все надо проверять. Выдерживает техника или нет.

"В связи с этим, у нас есть машины, которые имитируют подобные экстремальные ситуации — перепад температуры, использование техники в воде, например. У нас есть печь, которая дает быстрый перепад с использованием жидкого азота, например, с минус 55 до плюс 40. Все это тестирование проводится здесь у нас. Мы проверяем и на функциональное качество, и на качество самого материала. Есть здесь и вибростенд. Он имитирует ситуации, когда солдат бегает или машина едет и трясется, и продукция КАЕ проверяется на выносливость в таких условиях. Эта проверка идет по государственным стандартам. Кроме того, мы подтверждаем и стандарты НАТО", — поясняет Айгерим Сарсембаева.

Теперь перемещаемся в темную комнату. Здесь проходит проверка продукции на функциональность. Ведь компания производит и приборы ночного видения. Поэтому в этой комнате симулируется функционирование приборов в темное время суток. Прицелы, к примеру, проверяются здесь.

Все комплектующие и готовую продукцию предприятие хранит тут же, в автоматизированном складе.

"Давайте пройдем еще в помещение, где ребята выполняют сборку или ремонтную работу, если есть необходимость", — объясняет нам старший инженер, показывая тестовые стенды, к которым подключена подача сжатого воздуха.

Рассказ про производственный процесс завершается и Айгерим прощается с нами и возвращается к своей работе. Идем напоследок с Рауаном Канатовичем в интеграционный корпус, где видим боевые машины, которые уже оснащены комплектующими КАЕ. Тут важно отметить, сами машины завод не производит, этим занимаются другие компании. Здесь же происходит "сращивание" приборов управления, прицелов к основному корпусу этих боевых машин.

"Здесь мы занимаемся интеграцией систем. Вот видите, сверху боевой модуль (показывает на верхнюю часть танка — прим. ред.). Это мы его делаем. И интегрируем прибор для управления системой огня с машиной. Оружие установлено наверху, а внутри машины солдат уже сидит и управляет им, на экране ему все там видно. И цель удерживается при любом движении, которое солдат хочет выполнить. Здесь же, в этом помещении, осуществляется и автоматизация артиллерийского оружия", — завершает свою экскурсию Рауан Демесинов этим рассказом про уже готовую продукцию в интеграционном корпусе предприятия.

Фотограф Артем Чурсинов, BaigeNews.kz

Самое читаемое

- Тучи насекомых атакуют жителей Туркестанской области

- Ребёнка закопали в огороде: главный педагог Акмолинской области прокомментировал трагедию

- Громкое дело: суд вынес приговор виновному в смертельном ДТП с автобусом в Алматы

- Изнасилование девочки в Туркестанской области: полиция сделала заявление

- Школьники возвращаются за парты в Атырау